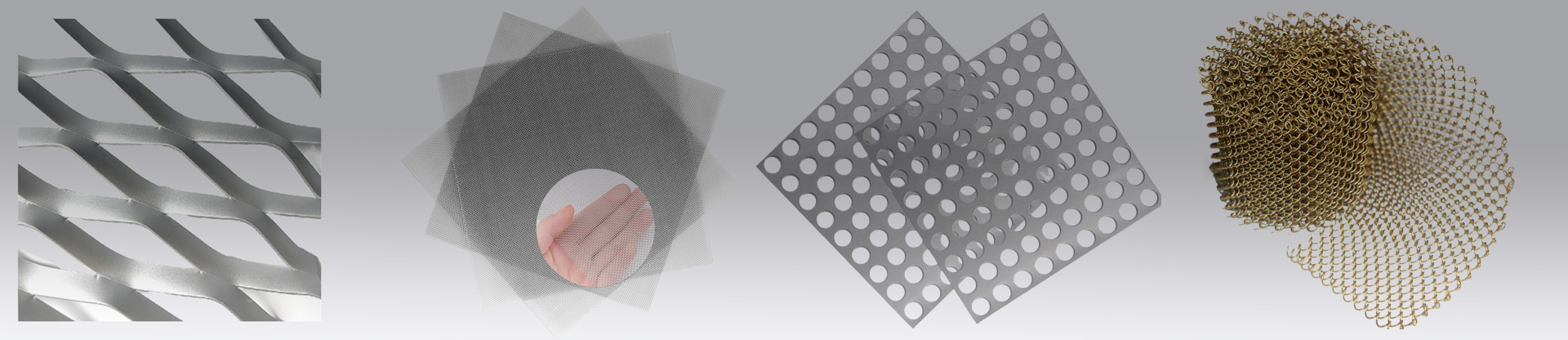

සිදුරු සහිත ලෝහ දැලක් යනු වාස්තු විද්යාත්මක සැලසුමේ සිට කාර්මික පෙරීම දක්වා පුළුල් පරාසයක භාවිතයන් සහිත බහුකාර්ය ද්රව්යයකි. සිදුරු සහිත ලෝහ දැලක් නිෂ්පාදනය කිරීමේ ක්රියාවලිය කල් පවතින හා ක්රියාකාරී නිෂ්පාදනයක් නිර්මාණය කිරීම සඳහා ප්රධාන පියවර කිහිපයක් ඇතුළත් වේ.

නිෂ්පාදන ක්රියාවලියේ පළමු පියවර වන්නේ උපස්ථරය තෝරා ගැනීමයි. සිදුරු සහිත ලෝහ දැලක් මල නොබැඳෙන වානේ, ඇලුමිනියම් සහ කාබන් වානේ ඇතුළු විවිධ ලෝහ වලින් සාදා ගත හැකිය. ද්රව්ය තෝරාගැනීම, විඛාදන ප්රතිරෝධය, ශක්තිය සහ සෞන්දර්යය වැනි යෙදුමේ නිශ්චිත අවශ්යතා මත රඳා පවතී.

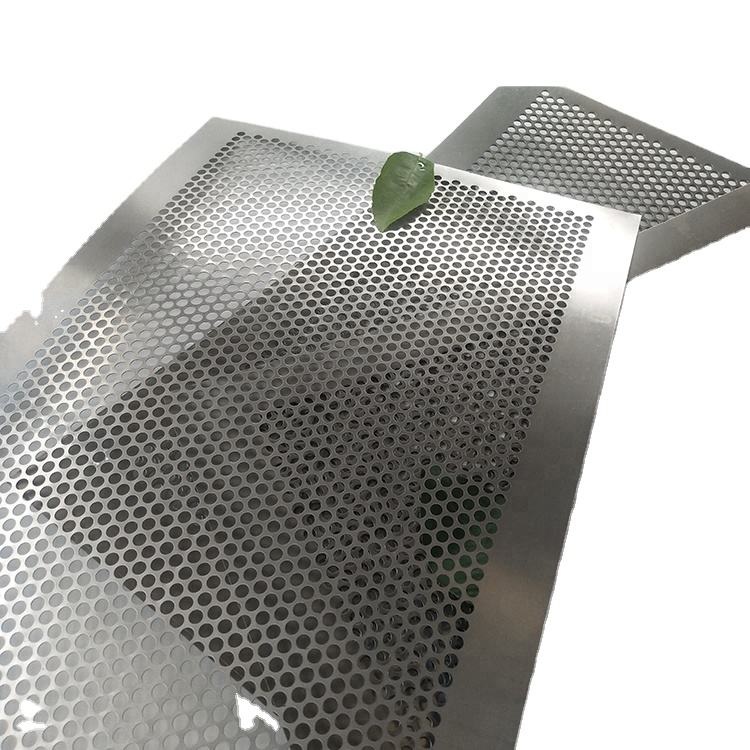

උපස්ථරය තෝරාගත් පසු, එය සිදුරු නිර්මාණය කිරීම සඳහා නිෂ්පාදන ශිල්පීය ක්රම මාලාවක් හරහා සකසනු ලැබේ. වඩාත් සුලභ ක්රමය වන්නේ ලෝහ පත්රයක නිශ්චිත සිදුරු සෑදීම සඳහා ඩයි සහ පන්ච් භාවිතා කරන පන්ච් ප්රෙස් භාවිතා කිරීමයි. සිදුරුවල ප්රමාණය, හැඩය සහ පරතරය නිශ්චිත සැලසුම් අවශ්යතා සපුරාලීම සඳහා අභිරුචිකරණය කළ හැකිය.

සිදුරු කිරීම අවසන් වූ පසු, අපේක්ෂිත ප්රමාණය සහ මතුපිට නිමාව ලබා ගැනීම සඳහා ලෝහ පත්රය මට්ටම් කිරීම, සුමට කිරීම හෝ කැපීම වැනි අමතර සැකසුම් වලට භාජනය විය හැකිය. සිදුරු සහිත ලෝහ දැලක් අපේක්ෂිත යෙදුම සඳහා අවශ්ය පිරිවිතරයන් සපුරාලන බව මෙය සහතික කරයි.

නිෂ්පාදන ක්රියාවලියේ මීලඟ පියවර වන්නේ සිදුරු සහිත ලෝහ දැලෙහි ක්රියාකාරිත්වය සහ පෙනුම වැඩි දියුණු කිරීම සඳහා මතුපිට ප්රතිකාරයක් හෝ ආලේපනයක් යෙදීමයි. මෙයට නිරාවරණය වන ද්රව්ය සහ පාරිසරික තත්ත්වයන් මත පින්තාරු කිරීම, කුඩු ආලේපනය හෝ ඇනෝඩීකරණය වැනි ක්රියාවලීන් ඇතුළත් විය හැකිය.

අවසාන වශයෙන්, සිදුරු සහිත ලෝහ දැලක් ඇසුරුම් කර පාරිභෝගිකයින් වෙත යැවීමට පෙර ගුණාත්මකභාවය සහ අනුකූලතාව සඳහා පරීක්ෂා කරනු ලැබේ. තත්ත්ව පාලන පියවර නිෂ්පාදන කර්මාන්ත ප්රමිතීන් සහ පාරිභෝගික අපේක්ෂාවන් සපුරාලීම සහතික කරයි.

සාරාංශයක් ලෙස, සිදුරු කරන ලද ලෝහ දැල් නිෂ්පාදන ක්රියාවලියට කල් පවතින හා ක්රියාකාරී නිෂ්පාදනයක් නිර්මාණය කිරීම සඳහා ද්රව්ය ප්රවේශමෙන් තෝරා ගැනීම, නිරවද්ය සිදුරු ශිල්පීය ක්රම සහ මතුපිට ප්රතිකාර ඇතුළත් වේ. නිෂ්පාදන ක්රියාවලියේ සංකීර්ණතා අවබෝධ කර ගැනීමෙන්, නිෂ්පාදකයන්ට විවිධ කර්මාන්තවල විවිධ අවශ්යතා සපුරාලන උසස් තත්ත්වයේ සිදුරු සහිත දැලක් නිෂ්පාදනය කළ හැකිය.

පසු කාලය: ජූනි-04-2024